Aço carbono 1020

Aço carbono 1020

Aço é uma liga metálica que é formado do resultado da combinação de ferro e carbono. Aço normalmente é considerado como aço carbono, quando as proporções de outros elementos em que não excedam determinadas percentagens. As percentagens máximas geralmente são de 1,65% a 0,6% de manganês e de cobre e silício. A percentagem de cobre deve ser de pelo menos 0,4%. Os aços que contém também maiores quantidades ou especificado de outros elementos, tais como níquel, cromo ou vanádio, é chamado de aço liga.

O carbono é um dos materiais mais rentável de liga, e alterando a concentração de carbono muda também as propriedades do aço. Aumentando o teor de carbono faz com que o aço carbono fique mais duro e mais forte, mas reduz a soldabilidade do aço, ductilidade, tenacidade e torna o aço mais frágil.

Aços de médio carbono tem um maior teor de carbono de cerca de 0,3 por cento para 0,6 por cento. Utilizados na fabricação de eixos, engrenagens, calhas, tubulações e conexões.

Classificação dos Aços

- Aços comuns ao carbono: Possuem apenas ferro, carbono, e impurezas normais ligadas ao processo de fabricação (P fósforo; S enxofre; Si silício; Mn manganês; Al alumínio).

- Aços ligados: São aços que contém um ou mais elementos de liga além do Fe e do C (Cr cromo; Mo molibdênio; V vanádio; Ni Níquel etc…)

- Aços de baixa liga: Quando o somatório dos teores dos elementos de liga é inferior à 5%.(Ex. aços para construção mecânica, eixos engrenagens etc…)

- Aços de média liga: Quando o somatório dos teores dos elementos de liga está entre 5% e 10%. (Ex. Aços estruturais para trabalho em altas temperaturas para resistir a fluência e a oxidação)

- Aços de alta liga: Quando o somatório dos teores dos elementos de liga é superior à 10%.( Ex. Aços inoxidáveis)

Influência dos elementos de liga

- Manganês (Mn): A adição do manganês resulta num aumento da dureza do material e na resistência mecânica do aço, sem interferir muito na soldabilidade e a ductilidade do aço. O maior teor de Manganês no aço carbono é de 1,6%. Ainda o Mn combate o efeito nocivo do enxofre e aumenta a tenacidade do aço.

- Alumínio (Al): O alumínio assim como o silício, não estão presentes em todos os aços, funcionam como desoxidantes, que se combinam com o oxigênio, removendo as bolhas de gás que se formam na solidificação do metal em fusão.

- Silício (Si): é usado como desoxidante do aço. Favorece sensivelmente a resistência mecânica e a resistência à corrosão, reduzindo porém a soldabilidade.

- Fósforo (P): aumenta o limite de resistência, favorece a resistência à corrosão e a dureza, prejudicando, contudo, a ductilidade e a soldabilidade.

- Enxofre (S): é extremamente prejudicial aos aços. Desfavorece a ductilidade, em especial o dobramento transversal, e reduz a soldabilidade.

- Cobre (Cu): aumenta de forma sensível a resistência à corrosão atmosférica dos aços, em adições de até 0,35%.

- Níquel (Ni): O níquel aumenta a resistência mecânica, a tenacidade e resistência à corrosão. Reduz a soldabilidade.

- Cromo (Cr): aumenta a resistência mecânica à abrasão e à corrosão atmosférica. Reduz, porém, a soldabilidade.

- Nióbio (Nb): é um elemento muito interessante, quando se deseja elevada resistência mecânica e boa soldabilidade.

Referências bibliográficas:

- SHIGLEY E. JOSEPH, MISCHKE R. CHARLES, BUDYNAS G. RICHARD – Projeto de Engenharia Mecânica, 7° Ed., Bookman, 2009.

- CALLISTER,W. D. Fundamentals of Materials Science and Engineering. 5° Ed. USA: John Wiley & Sons, Inc. 2001.

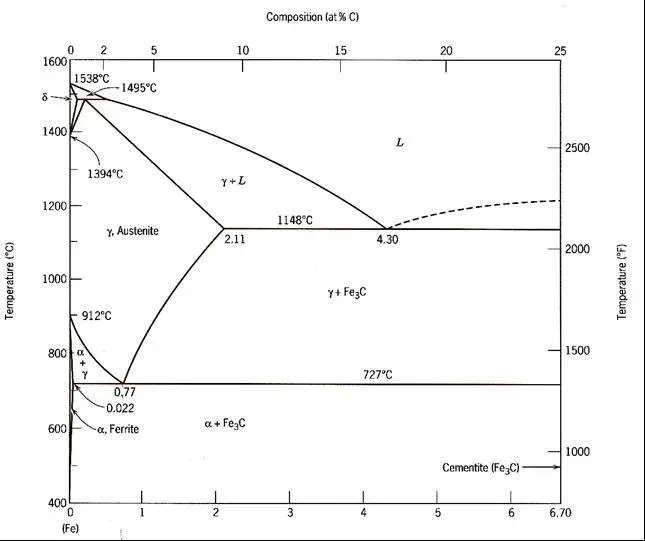

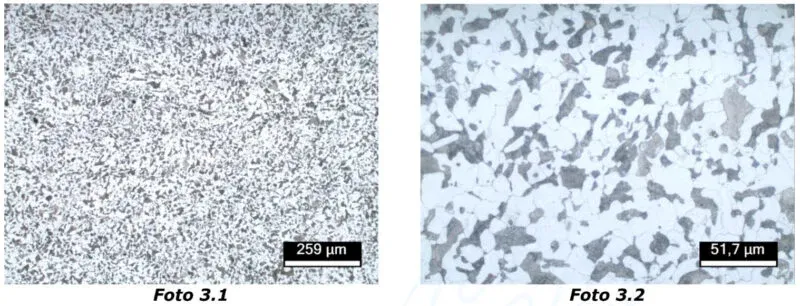

Análise Micrográfica:

As fotomicrografias mostram a microestrutura da amostra, revelando a matriz típica de um aço carbono fundido

normalizado, constituída por ferrita e perlita. Ataque Nital 2%. Ampliação 100X e 500X.